在机械加工领域,粉末冶金技术与切削等传统加工方法相比具有诸多优势:产品稳定性好、不产生宏观偏析、精度高、易于规模化生产等,并且对于一些较为复杂的零部件,粉末冶金技术也可以游刃有余。

粉末冶金技术主要利用的是各类粉末,其中包括金属粉末以及非金属粉末,通过成形与烧结,制备各类制品。由于涵盖了冶金、材料、力学、机械等多种技术,因此能够生产出传统熔铸手段无法取得的产品,例如半致密、多空的含油轴承、凸轮等。

目前粉末冶金技术主要应用在汽车制造、金属以及零配件生产领域。而汽车零部件已经成为粉末冶金技术的最大应用市场,当下大约有一半的汽车零部件都是由粉末冶金技术制备的。

汽车零部件的工作环境较为恶劣,磨损、高温是常态。在这种情况下,零部件的疲劳寿命直接影响着汽车的运行状态。而采用粉末冶金技术结合材料科学制备的零部件较优质锻钢产品,拥有更长的疲劳寿命。此外,粉末冶金技术通过在制备过程中添加各种特殊材料,能够提高汽车零部件的质量。同时,粉末冶金技术是一次成型,对于原先需要7道切削加工工序才能成型的汽车传动定子凸轮来说,可以大幅缩减加工量的同时,也能够节约对钢坯进行切削而造成的材料浪费。

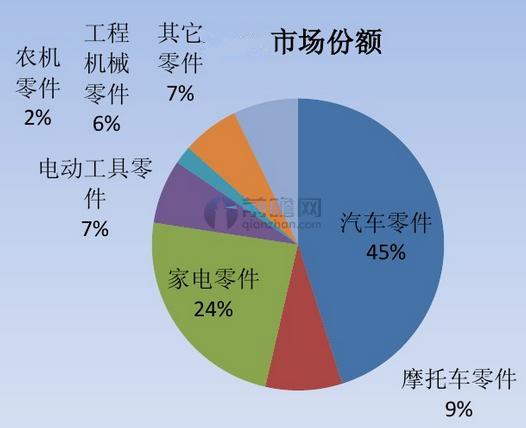

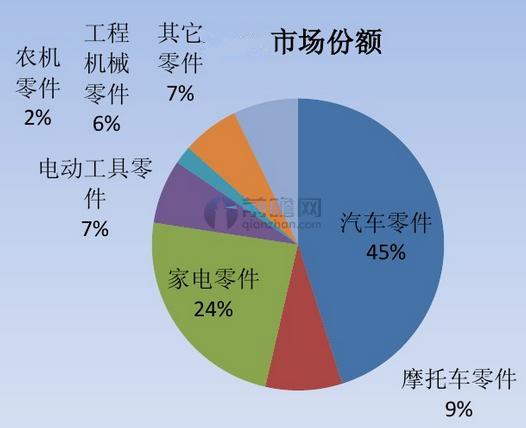

据前瞻产业研究院《中国粉末冶金汽车零部件行业报告》的统计,在粉末冶金领域,汽车零部件的占比达到了45%,远远超过在电动工具、工程机械上的使用。

资料来源:前瞻产业研究院整理

并且,有数据统计,每辆汽车上使用的粉末冶金零部件重量,每个国家都不相同,这与每个国家的粉末冶金技术发展情况有关,平均北美为20公斤,日本为10公斤,我国仅有5公斤。这说明,由于技术以及工艺的问题,我国粉末冶金产品还未能在汽车上广泛使用。可以说,汽车零部件领域有待用粉末冶金制品替代的部分,大概有这些:发动机零部件20公斤、分动器零件10公斤,变速器零件15公斤,其他的则为7公斤。

可以说明,在粉末冶金汽车零部件领域,我国还是存在很大的市场空间有待经营者开发的。

但是总体来看我国粉末冶金产业的基础不够稳固,汽车零部件领域更是如此,长期以来都缺乏附加值较高的市场需求,不能给行业提供高速发展的动力。另外,粉末冶金汽车零部件在生产技术上仍旧不太成熟,因此对于厂商在这一领域的开发方面仍旧有较大困难。原材料涨价、采购方不断压价,上挤下压也给厂商经营过程中带来发展障碍。