摘要:以水性环氧树脂乳液及水性环氧固化剂为主要成膜物质,氧化铁红与磷酸锌为防锈颜料,滑石粉和硫酸钡为填料,研制开发了一种性能优良的水性环氧防锈底漆。

关键词:水性环氧乳液;环氧/胺氢物质的量比;PVC;助剂

中图分类号:TQ633 文献标识码:A 文章编号:1007-9548(2012)08-0001-03

0·引言

水性涂料是以水代替有机溶剂,降低了VOC含量,节省了资源,顺应了“环保、可持续发展”的战略路线,成为目前世界涂料行业的研究热点和必然趋势。环氧树脂涂料以其优良的附着力及耐化学品性,广泛应用于工业防腐领域,但溶剂型环氧防腐涂料含有大量挥发性有机溶剂,在生产和施工中会对环境造成污染,且易燃易爆,存在安全隐患。水性环氧防腐防锈涂料因以水为溶剂,降低了安全隐患,且生产、施工用具可用水清洗,简单方便,并降低了成本[1-3]。

经过较长时间的发展,水性环氧防腐防锈涂料已经应用到溶剂型环氧防腐蚀涂料所涉及的领域,国外甚至已将水性环氧防腐涂料列入重防腐涂料的范畴,水性环氧防腐防锈涂料已成为水性防腐蚀涂料的重要品种迅速发展起来[4]。我国水性涂料技术的研究较晚,目前已有部分公司研制开发出了性能较好的水性环氧树脂及固化剂,并工业化生产[5]。

本文以浙江安邦新材料发展有限公司生产的水性环氧树脂乳液与国产水性环氧固化剂为主要成膜物质,考察了不同的环氧/胺氢物质的量比、PVC值、助剂及颜填料对涂膜性能的影响。

1·试验

1.1 原材料和试验仪器

1.1.1 主要原材料

水性环氧树脂乳液,浙江安邦新材料发展有限公司;水性环氧固化剂、氧化铁红、滑石粉、沉淀硫酸钡、磷酸锌,国产;分散剂5040,深圳海川化工科技有限公司;润湿剂PE-100,德国汉高;消泡剂、水性流变助剂WT-105,海明斯特殊化学;表面活性剂BYK-333、基材润湿剂BYK-346,德国毕克化学。

1.1.2 试验仪器

SFJ-400型搅拌砂磨分散多用机,上海现代环境工程技术有限公司;电子天平20002,杭州友恒称重设备有限公司;刮板细度计、涂膜铅笔法硬度计QHQ、漆膜弹性测定器QTX-1、冲击试验仪、附着力测定仪QFZ,天津市精科材料试验机厂。

1.2 水性环氧防锈底漆的制备

1.2.1 水性环氧防锈底漆配方

水性环氧防锈底漆甲组分配方见表1。

表1 水性环氧防锈底漆甲组分配方

水性环氧防锈底漆乙组分为水性环氧固化剂。

1.2.2 水性环氧防锈底漆的调制

按照上述配方中的量,在蒸馏水中依次加入润湿剂、分散剂和部分消泡剂,低速分散5min;再加入氧化铁红、硫酸钡、磷酸锌和滑石粉,在高剪切力作用下分散10min,研磨分散至细度小于40μm。加入剩余消泡剂,搅拌5min进行消泡;加入水性环氧树脂乳液,中速搅拌20~30min,混合均匀,再加入基材润湿剂和流变助剂,中低速搅拌20~30min,混合均匀,制得水性环氧防锈底漆甲组分。使用时,将甲组分和乙组分按比例充分混合,熟化15min即可涂装使用。

1.3 水性环氧防锈底漆性能检测

对所制水性环氧防锈底漆进行性能测试,结果见表2。

表2 水性环氧防锈底漆进行性能测试

2·结果与讨论

2.1 环氧/胺氢物质的量比

在双组分水性环氧涂料体系中,涂料涂覆后,涂膜的固化首先是水分的蒸发,在水分蒸发的过程中固化剂与环氧树脂微粒的表面接触,发生化学交联反应,然后固化剂分子向环氧树脂微粒内部扩散,进一步交联,同时随着水的挥发,环氧树脂微粒相互接近,在毛细管压力下凝结形成连续的涂膜。固化剂是参与成膜反应的反应物,它会直接影响到涂膜的交联程度和交联结构,从而直接影响涂膜的力学性能和耐化学品性能,因此确定水性环氧树脂乳液与固化剂之间的合适配比是至关重要的[6]。本文研究了不同环氧/胺氢物质的量比对涂膜性能的影响,结果见表3。

表3 环氧/胺氢物质的量比对涂膜性能的影响

本文选用的水性环氧树脂乳液是固体环氧树脂的分散体,外观呈乳白色均匀液体,树脂干燥后具有极佳的防水性能,选用的水性环氧固化剂是改性多元胺环氧固化剂的水性乳液。从表3可看出,当环氧/胺氢物质的量比小于1.0时,涂膜的固化时间缩短,耐化学品性能较差,是由于环氧基团较少,过量的水性胺固化剂游离在涂膜中,造成交联网络不严密,氧气和水分容易渗透,同时,胺固化剂是亲水的,胺的过量使得涂膜耐水性降低,不能起到很好的防腐防锈作用。当环氧/胺氢物质的量比为1.0~1.2时,环氧基团与胺氢恰好完全反应,形成致密的交联膜,或环氧基团稍有过量,但没有对涂膜的交联密度造成影响,涂膜的各项性能指标都较好;当环氧/胺氢物质的量比为1.4时,环氧基团过多,涂膜的耐化学品性能有所下降。因此,本体系的环氧/胺氢物质的量比取在1.0~1.2。

2.2 颜填料的选择及PVC

在水性防腐防锈涂料中,颜填料对防腐防锈性能的贡献仅次于成膜物质,水性环氧防腐防锈涂料的颜填料应选择遮盖力好、具有化学惰性、呈中性或碱性、具有低的吸油量和较好的耐化学品性的颜填料。氧化铁红是一种惰性颜料,具有很高的化学稳定性,用作物理防锈可起到良好的屏蔽作用;磷酸锌是一种重要的防锈颜料,其防锈机理在于能在金属表面形成附着牢固的络合物,同时能与涂料中的羟基、羧基络合,使涂膜与底材之间形成化学结合而提高涂层的附着力和抗渗性。滑石粉的组成为水合硅酸镁,是一种羟基络合物,由于其羟基的作用可提高涂膜的附着力,有助于增强涂膜的机械强度,而且不易下沉,并可使其他颜料悬浮。硫酸钡是一种中性的惰性物质,吸油量低,化学稳定性高,不渗透性好,能增加涂膜的硬度,但其密度大,容易沉淀。因此,综合考虑,选用氧化铁红、磷酸锌、滑石粉和硫酸钡经适当比例混合作为本研究的水性环氧防锈涂料体系的颜填料部分。

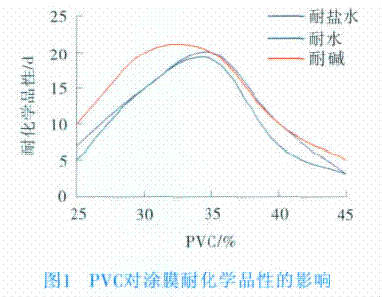

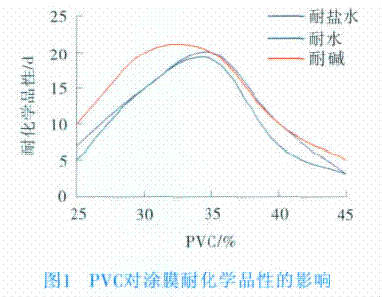

干燥固化的涂膜可以认为是颜填料与成膜物质之间以体积形式分布的固-固相分散体,水性环氧涂料的颜料体积浓度(PVC)对涂层的防腐防锈等性能有很大的影响,本文研究了不同PVC含量对涂膜性能的影响,图1为不同PVC时涂膜的耐盐水性(3%NaCl)、耐水性、耐碱性(5%NaOH)。

图1 PVC对涂膜耐化学品性的影响

如图1所示,当PVC在34%时,涂膜的耐水性、耐盐水性、耐碱性较好。当PVC较小时,加入的颜料过少,颜料粒子在涂膜中不能连续分布,涂膜中的孔洞、空隙较多,涂膜的致密性较差,导致涂膜的防锈性能下降;当PVC较大时,加入的颜料过多,基料无法润湿所有的颜填料颗粒,颜填料粒子就松散的分散于涂膜中,导致涂膜的性能变差。因此,确定本体系的PVC为34%。

2.3 助剂的选择

助剂是涂料的辅助材料,用量少,但其作用则是举足轻重的,涂料及涂膜的许多性能是通过合理地选择和使用助剂来实现的,助剂在水性涂料中是不可或缺的。

2.3.1 润湿分散剂

颜填料的分散是涂料制造技术的重要环节,在剪切力的作用下将颜填料聚集体分散为微细粒子后,应使颜填料分散体系保持稳定,以免由于絮凝作用使颜填料再度聚集成团,导致涂料沉淀。分散剂就是一种颜填料稳定剂,它通过吸附在颜填料表面产生电荷斥力和空间位阻,防止颜填料发生絮凝,从而使分散系统处于稳定状态。润湿剂的主要作用是降低表面张力,它与分散剂合理的搭配,相互协同作用,可减少用量,并达到最佳的分散效果。

本文考察了不同量的分散剂和润湿剂对涂料稳定性的影响,按表1配方制作水性环氧防锈底漆甲组分,分散剂与润湿剂配方量见表4,其他原材料用量不变,制成的甲组分置于50℃恒温箱,进行贮存稳定性试验,另涂刷制板考察板面效果,试验结果见表5。

表4 分散剂与润湿剂的用量配比

表5 分散剂与润湿剂搭配试验结果

由表5可看出,试验7、8、10的涂膜外观及涂料贮存稳定性较好,综合VOC、成本等因素考虑,试验10的分散剂(0.4%)与润湿剂(0.2%)的搭配更为合理。

2.3.2 消泡剂

在水性涂料的生产和施工过程中,很容易出现起泡现象,使涂膜产生针孔、鱼眼等表面缺陷,既有损外观,也会影响涂膜的防腐防锈性能,因此,需要选择合适的消泡剂来解决这一问题,本文对2种消泡剂A和B进行了考察,A为聚硅氧烷类消泡剂,B为矿物油类消泡剂,经试验考察,聚硅氧烷类消泡剂A与本涂料体系相容性不好,产生大量缩孔;矿物油类消泡剂B较为适合本体系,用量在0.2%~0.5%。

2.4 适用期

将甲、乙组分混合后,每隔30min刷一次板,以涂膜性能的下降为适用期的结束,经试验考察,本水性环氧防锈底漆在6h时附着力由1级降为2级,7h时铅笔硬度由2H降低为HB,附着力由2级降低为3级,涂膜较脆,因此判断5h为本体系适用期。

3·结语

本文研制的水性环氧防锈底漆,树脂乳液与固化剂的环氧/胺氢物质的量比为1.0~1.2,采用氧化铁红和磷酸锌为防锈颜料,滑石粉和硫酸钡为填料,PVC为34%,选用矿物油类消泡剂,分散剂5040与润湿剂PE-100搭配使用,获得了一种性能优异且适用期为5h的水性环氧防锈底漆。

来源:中国防腐涂料网